При выполнении разметочных работ в столярном деле, зачастую важно не просто нарисовать линию карандашом, а еще и подрезать волокна древесины. Так повышается точность и аккуратность дальнейших действий.

В данной статье автор YouTube канала «i made this» расскажет Вам, как он сделал разметочный рейсмус с дисковым ножом.

Этот инструмент не очень сложно сделать даже в условиях небольшой столярной мастерской.

Материалы, необходимые для самоделки.

— Брусок из твердых сортов древесины (сапеле)

— Стальной линейный вал 8 мм

— Кусочек инструментальной стали 1095 толщиной 3-4 мм

— Латунная трубка со внутренним диаметром 8 мм, латунная заглушка, пластина

— Направляющая линейка, дисковый нож для разметочного рейсмуса

— Винты с накаткой

— Винты с потайной головкой

— Двухкомпонентный эпоксидный клей, масло-воск, льняное масло

— Алмазные абразивные пасты, наждачная бумага.

Инструменты, использованные автором.

— Сверлильный станок, шуруповерт

— Станочные тиски

— Сверла по металлу, зенковка

— Сверла Форстнера

— Автоматический керн, метчики

— Задняя бабка для мини токарного станка

— Набор надфилей, ножовка по металлу, тиски

— Японская пила, рубанок

— Алмазная заточная пластина

— Камни для заточки ножей

— Комбинированный угольник 3 в 1, маркер

— Газовая горелка.

Процесс изготовления.

Первым делом мастер приступает к изготовлению дискового ножа. Это довольно специфическая деталь, применяющаяся только в таких инструментах.

Материалом для нее послужит кусочек инструментальной стали 1095 (бюджетная высокоуглеродистая сталь) размерами 12×12 мм и толщиной 3-4 мм.

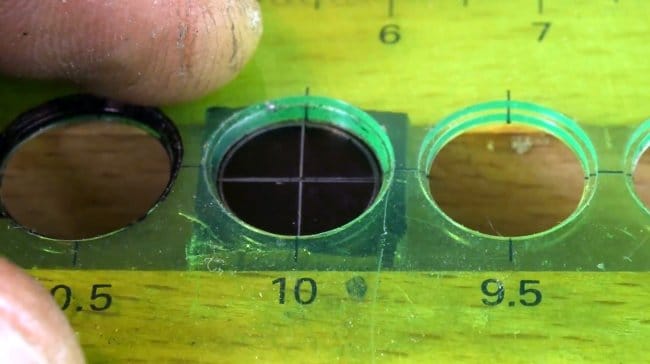

На поверхности брусочка мастер разметил центр, и окружность диаметром 10 мм.

Зажав заготовку в станочных тисках, в ее центре высверливается отверстие диаметром 4 мм — под резьбовую часть винта.

При помощи зенковки мастер формирует углубление под потайную головку винта. Она не должна выступать над поверхностью.

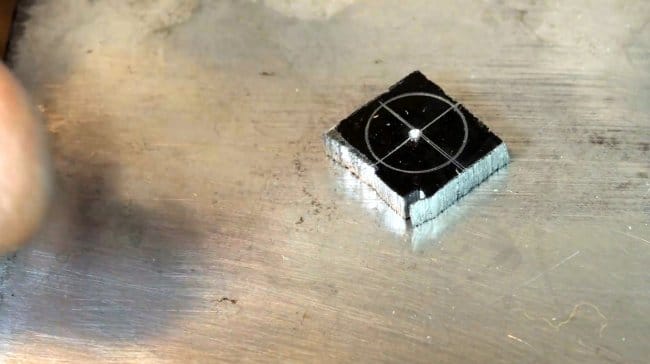

Теперь заготовке придается цилиндрическая форма с помощью напильника.

Для затачивания лезвия потребуется кусочек стального прутка длиной 180 мм.

Зажав сверло в тисках вертикально, и вращая пруток сверлильным станком, он проделывает в центре отверстие. Такой прием позволяет довольно точно и соосно просверлить отверстие в прутке.

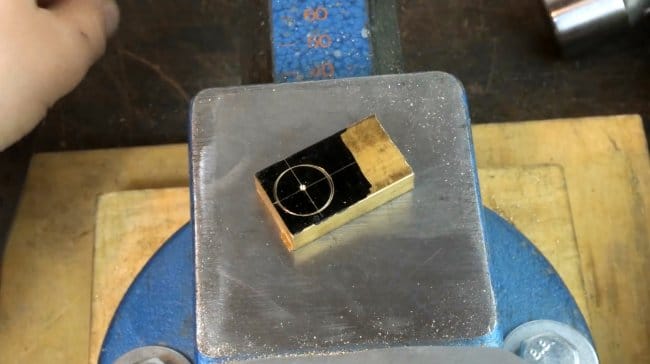

В полученном отверстии с помощью метчика нарезается резьба, и закрепляется заготовка дискового ножа.

Теперь, вращая заготовку, мастер выравнивает кромку напильником. Так он убирает осевые биения.

Далее формируются спуски напильником и надфилями.

Постепенная шлифовка осуществляется с обеих сторон наждачной бумагой, при этом фронтальная часть детали должна остаться плоской.

Теперь, разогрев деталь до потери магнитных свойств газовой горелкой, автор выполняет закалку в льняном масле. У него даже получился слабый эффект воронения.

Отпуск металла выполняется в обычной духовке в течение двух часов при температуре 200°C

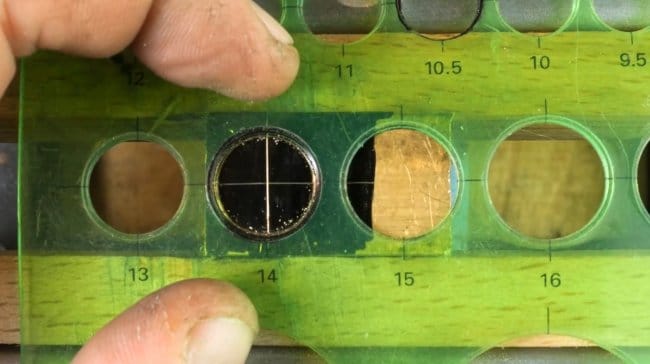

Дисковый нож снова возвращается на сверлильный станок, и выполняется заточка спусков на алмазной пластине.

Финишную полировку мастер осуществляет на водных камнях.

По мнению автора, ему не удалось добиться идеальной окружности лезвия, однако этого достаточно, и нож получился очень острый.

Он сделал новую направляющую с отверстием на торце из 8 мм линейного стального вала, и закрепил на ней нож.

Если Вам не хочется заниматься изготовлением ножа — его можно приобрести вместе с направляющей линейкой.

На следующем этапе автор изготавливает корпус.

В качестве упора послужит вот такая латунная заглушка для трубы.

Первым делом он срезает с нее резьбовую часть, и выравнивает поверхность напильником.

Направляющая будет ходить в латунной втулке, которая будет изготовлена из трубки с таким же внутренним диаметром, как и у направляющей.

В центре заглушки высверливается отверстие под латунную трубку. Она должна очень плотно входить в отверстие.

В следующую деталь будет вкручиваться прижимной винт. В этом латунном брусочке нужно сделать два отверстия — одно для латунной трубки, а второе, перпендикулярное ему — под винт.

Обрезав брусочек до квадрата, в его центре высверливается отверстие для трубки.

С одного из торцов — сверлится отверстие для винта.

Латунная трубка укорачивается, зажимается в патроне шуруповерта, и ее поверхность шлифуется наждачной бумагой. На этом этапе можно подогнать наружный диаметр.

Обе предыдущие детали напрессовываются на латунную трубку. В принципе, их можно припаять к ней — так соединение будет жестким.

Мастер соорудил подобие токарного станка из дрели и задней бабки. Так он придает округлую форму латунному брусочку.

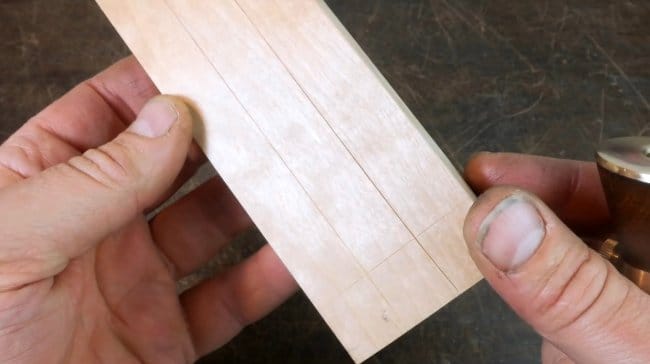

Измерив внешний диаметр упора, он размечает на бруске из сапеле два прямоугольника такой же ширины.

Детали вырезаются по разметке японской пилой

Затем грани деталей выравниваются рубанком.

Оба брусочка зажимаются в станочных тисках, и с центром строго на их стыке высверливается углубление сверлом Форстнера.

Затем проделывается отверстие под латунную трубку.

Разделив половинки корпуса, и вставив латунную часть, автор склеивает их между собой.

После застывания клея деталь возвращается на «токарный станок», и корпусу придается округлая форма.

Затем выполняется финишная шлифовка и полировка поверхностей. Нужно следить, чтобы плоскость упора была перпендикулярна оси вращения.

Деревянная часть корпуса пропитывается льняным маслом.

В хвостовой части корпуса нарезается резьба под прижимной винт, и он вкручивается на свое место.

Мастер срезает ножовкой переднюю часть трубки.

Остатки трубки высверливаются из углубления зенковкой и крупным сверлом.

Также срезается и вторая часть трубки, после чего латунные поверхности шлифуются на ровной поверхности.

Наконец, все готово, и можно вставлять направляющую с ножом в корпус.

Вот так можно перенести разметку под вырезание четвертей.

В завершение я приведу пример заводского разметочного рейсмуса 2в1, с которого можно скопировать некоторые элементы конструкции. Возможно, ввиду того что качественно сделанный рейсмус служит очень долго, и столяру всего один — два разного размера, его цена «кусачая».

Благодарю автора за мастер-класс по изготовлению столярного разметочного рейсмуса.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Подписывайтесь на телеграм-канал сайта, чтобы не пропустить новые статьи.

Авторское видео можно посмотреть здесь.

Источник - https://usamodelkina.ru

0 коммент.:

Отправить комментарий